染色は大量の電力エネルギーや水資源を使用します。

当社では、メーカーとしての責任を持って環境の保全に努めております。

水資源関連

排水処理

染色には多くの水を必要とします。使用後の水は自社で適切に処理を行い、きれいな水に浄化して河川へ戻しています。

また、「水質汚濁防止法」に基づき、工場で使用した水の放流水については毎月水質検査を実施しています。

法律(県)による環境規制基準値に加え、桐生市が定めた、より厳しい排水基準である「上乗せ規制基準値」を基準として管理を行っており、すべての記録は行政へ報告しています。

「水質汚濁防止法」は、工場や事業場から公共用水域に排出される排出水や地下に浸透する排出水を規制することで、公共用水域および地下水の水質汚濁を防止し、国民の健康の保護や生活環境の保全を図ること、さらに健康被害者の保護を目的とした法律です。当社でも、この基準に則った管理を徹底しています。

汚泥の活用

排水処理によって排出された汚泥を肥料としてリサイクルしています。

熱エネルギー関連

高効率ボイラ・バイソンサイクロン

CO2排出が少ない天然ガスを燃焼させることにより、一般的な重油ボイラに比べCO2の排出を30%程度減少させました。また、ボイラから発生させた蒸気を減圧し、エネルギー効率が改善されたことにより、省エネルギーを実現しました。高効率ボイラと減圧弁(バイソンサイクロン)導入によりガスの使用量を約5%削減させました。

温水回収装置

染色機では、精度の高い温度調節を行うために熱交換器(湯せん方式での温度管理)を使用しています。熱交換器を通った水は捨てていましたが、資源の有効活用に向けた取り組みとして、この排水の再利用する為に大規模な設備改修を実施しました。地下タンクを設け、中温域の水は染色水として再利用、ドレン水・地下水・精製水などもそれぞれの温域に分け、適切な場所に分配し再利用しています。ガスの使用量を約5.5%削減、・水の使用量も約2.5%削減となりました。

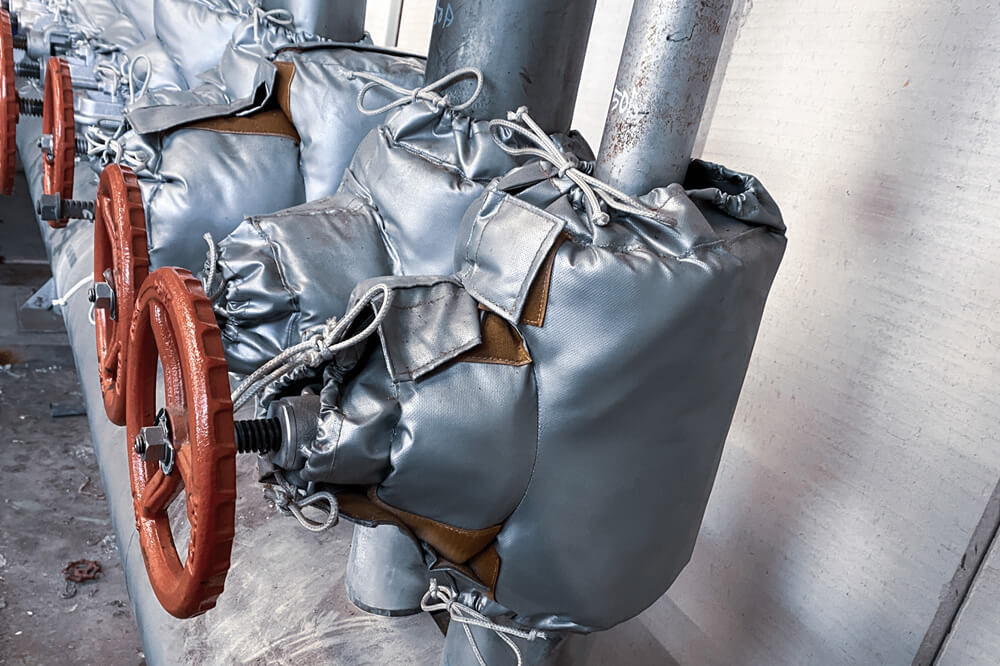

配管の保温ジャケット取り付け

蒸気配管からの放熱を抑えるため、配管部分には断熱材、バルブや継手部分には保温ジャケットを取り付けました。これらの施工によって配管からの放熱が減少し、ボイラの稼働も抑える事ができ、省エネに繋がりました。また、現場内での暑さ対策にも貢献しました。

電気関連

コンプレッサ・インバータの活用

以前は、レシプロコンプレッサーを16台・スクリューコンプレッサー4台を使用しておりましたが見直しを行い、レシプロコンプレッサーを16台→4台に削減。スクリューコンプレッサーも高効率タイプに変更し4台を3台に減らす事が出来ました。これにより、44kWの節電を実現しました。工場内では、多くのモーターが使用されており汎用モーターが大半を占めておりました計画的な設備更新を行い、トップランナーモーターへの変更やインバーター化を進め省エネを行っております。

蛍光灯のLED化

工場内の照明には蛍光灯が使用されておりましたが、計画的にLED化に変更を実施し社内の95%までLED照明となりました。

安全への配慮

世界トップレベルの繊維の安全証明「エコテックス®」認証

350を超える有害化学物質が対象となる厳しい分析試験にクリアした製品だけに与えられる機化学物質が含まれていないことを証明する、素材・最終製品に対する安全認証世界最高水準の証、「エコテックス®スタンダード100」に当社の染色・プリント加工工程が認証されました。

当社で使用している撥水剤につきまして

当社では、現在規制対象のPFAS(PFOS、PFOA、PFHxS)は使用しておりません。

環境に配慮した撥水剤を使用しておりますので、安心してご使用下さい。

今後も皆様に安全な商品をご提供できるよう、研究・開発を進めてまいりますのでご贔屓賜れましたら幸いです。

環境に配慮した ばい煙管理

当社では、工場から発生する煙(ばい煙)について、「大気汚染防止法」に基づき適切に管理しています。年2回、定められた測量項目の測定を実施、記録を保管しており、法律に則った維持管理を行っています。

測定対象は「ばいじん」「硫黄酸化物」「窒素酸化物」「塩化水素」の4項目で、すべて法的基準をクリアしています。

「大気汚染防止法」は、大気環境を保全するために制定された法律で、環境基本法に基づき人の健康を保護し、生活環境を保全するために維持されることが望ましい基準「環境基準」が設定されています。この環境基準を達成することを目的に、大気汚染防止法に基づいて規制が行われています。当社でも、この基準に沿った管理を徹底しています。